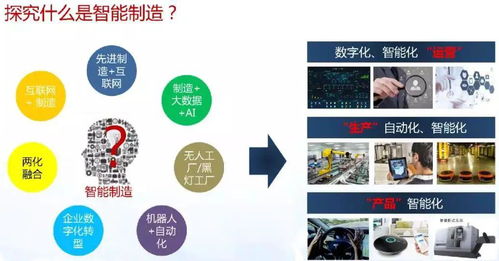

隨著消費者對個性化、定制化家具需求的日益增長,以及勞動力成本的持續上升,家具制造業正面臨著轉型升級的巨大壓力。傳統的生產模式在效率、精度和靈活性上已顯疲態。將‘智能制造’與‘數字內容制作服務’深度融合,為板式與實木家具企業提供了一條清晰、高效且可落地的升級路徑,能夠顯著提升從設計到生產的全流程效率與質量。

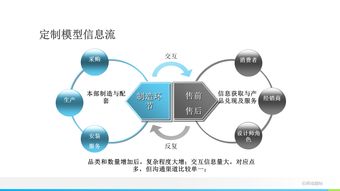

一、 核心基石:構建全流程數字化數據流

智能制造的核心在于‘數據驅動’。實現輕松快捷轉型的第一步,是打破設計、生產與管理之間的數據孤島,建立統一、貫通的數據流。

- 前端設計數字化(數字內容制作的起點):

- 三維參數化設計:利用專業家具設計軟件(如三維家、酷家樂、2020 Design等),設計師可以快速進行可視化設計、實時渲染,并一鍵生成精準的報價單。

- 云端方案庫與模型庫:建立企業專屬的數字模型庫,包含標準板件、五金、工藝結構等,確保設計方案的工藝可行性與成本可控性。數字內容制作服務在此環節可以提供高精度、可拆單的模型創建與維護。

- 消費者參與式設計:通過在線設計工具,讓消費者在限定范圍內參與定制,直接生成可供生產的數據,縮短溝通鏈條。

- 自動拆單與工藝解析:

- 設計完成的方案,通過智能拆單軟件,自動解析為每一塊板件(含尺寸、孔位、封邊信息、材質紋理方向)和所需五金的詳細清單(BOM)。

- 對于實木家具,軟件還需能處理復雜的榫卯結構、曲面加工路徑和木材紋理匹配要求。

二、 智能制造中樞:柔性化生產執行系統

數字化數據流直接驅動生產設備,是實現‘快捷’的關鍵。

- 板式家具的柔性生產線:

- 智能開料:電子開料鋸根據優化后的排料圖,自動完成裁切,最大化板材利用率。

- 柔性封邊與鉆孔:通過板件上的唯一識別碼(二維碼/RFID),封邊機和多軸數控鉆銑中心(CNC)自動讀取加工指令,實現不同尺寸、不同工藝板件的混流生產,無需頻繁更換工裝夾具,實現‘批量一件’的定制能力。

- 實木家具的數控加工革新:

- 數控木工機床:五軸CNC加工中心可以完成從粗加工、精銑、雕刻到復雜榫卯的一次裝夾成型,精度遠超傳統手工,且能完美復現數字化設計中的復雜造型。

- 機器人輔助:在打磨、噴涂、搬運等重復性高、環境差的工作站引入工業機器人,保障質量一致性,降低對人力的依賴。

三、 數字內容制作服務的賦能角色

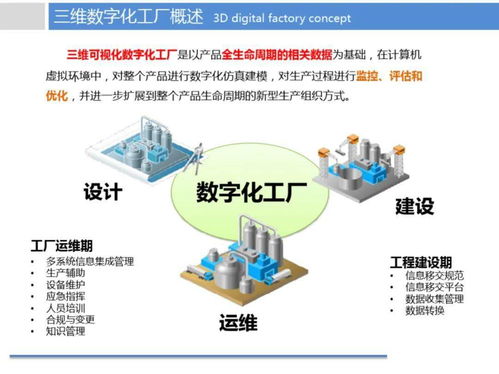

專業的數字內容制作服務是連接設計與制造的‘翻譯官’與‘賦能者’,其價值體現在:

- 工藝數據庫建設:將企業的生產工藝(如特定的連接方式、雕刻圖案、涂裝效果)轉化為設備可識別的數字代碼和刀路程序。

- 虛擬仿真與調試:在生產前,在虛擬環境中模擬整個加工過程,驗證工藝可行性,提前發現并解決潛在干涉問題,避免實物試錯成本。

- 員工培訓可視化:利用三維動畫、AR(增強現實)指導手冊,生動展示復雜設備的操作流程和裝配工序,大幅縮短新員工培訓周期。

- 營銷內容生成:基于同一數字模型,快速生成產品的高清渲染圖、全景漫游、短視頻等營銷素材,實現‘設計即營銷’。

四、 實施路徑與建議

- 分步實施,由點及面:企業無需一步到位改造整廠。可從關鍵瓶頸環節入手(如優先引入智能拆單與數控開料),取得實效后再逐步擴展。

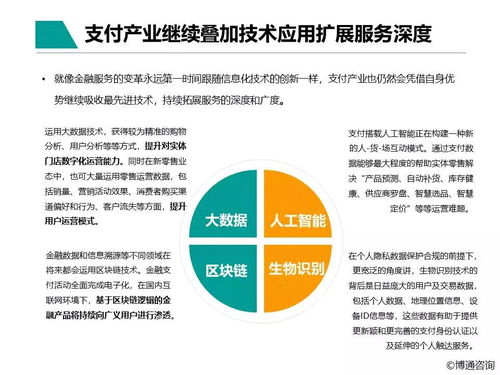

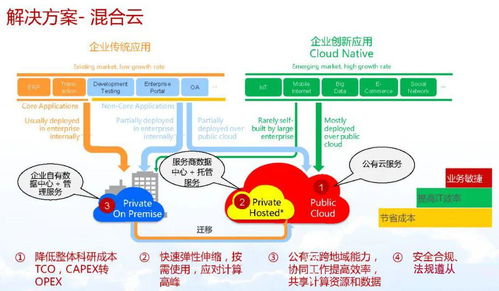

- 選擇開放兼容的軟硬件系統:確保設計軟件、生產管理軟件(MES)與各類數控設備之間的接口暢通,避免形成新的信息孤島。

- 重視數據與人才的積累:數字化轉型不僅是設備升級,更是企業知識(工藝、數據)的沉淀過程。同時需要培養既懂家具工藝又懂數字技術的復合型人才。

- 借力專業服務商:與提供智能制造整體解決方案及數字內容制作的服務商合作,可以快速獲得行業經驗和技術支持,降低自行探索的風險與時間成本。

###

板式與實木家具的智能制造,并非遙不可及的龐大工程。其本質是以數字化為紐帶,將創意、工藝與管理高效融合。通過引入成熟的數字內容制作服務與柔性化生產設備,企業能夠以相對可控的投入,顯著提升對市場需求的快速響應能力、生產精度與資源利用率,從而在激烈的市場競爭中構建起堅實的效率與成本優勢,輕松邁向智能化未來。